製造技術 Manufacturing

プラスパッケージの印刷・

加工のポイント

納品までの

スピード

お打ち合わせから納品まで、すべて一貫して行えるワンストップ製造体制を構築。素早く仕上げる技術はもちろん、設備の配置も効率化することで納品までのスピードを早めています。

高い水準で

安定する品質

人と機械のダブルチェックにより、お客様には常に厳しい基準を通過した高品質な商品を提供することが可能です。最新の検査機器によるチェックに加え、目視で小さな不良を見逃さない検査員など、複数の検査体制により常に安定した品質の商品をお届けします。

日々進化する

生産環境

積極的な設備投資により生産環境の更新を行い、あらゆるジャンルのパッケージをご希望の納期でご提供します。また導入した設備はスペック以上の性能を発揮できるよう、日々工夫や改修を行っています。

印刷

印刷

お客様の「こういう色味で作りたい」という想いを実現します

印刷は様々な環境要因によって変化します。プラスパッケージでは工場内の環境を一定に保つため徹底した作業環境の管理を行うことはもちろん、刷本検査機やインラインカラーコントロールをはじめとする各種品質管理設備により、色ムラが少なく不良品も出しにくく調整しています。

インライン検査装置

時間10,000~15,000枚のスピードで生産される印刷物を1枚1枚全てマスター画像と比較検査する事で、微細な色抜け、汚れ、紙粉 などがないかをチェック。タイムリーな検査で万が一の資源や時間ロスを抑え、品質の高い製品の提供につながっています。

刷本検査機

目視による色見本との調整だけでなく、刷本検査機で読み取ることでより正確に不良がないかどうかを判断しています。ご依頼いただく全製品において刷本検査機によるチェックが行われているため、安心してお任せください。

インラインカラーコントロール

印刷において色の再現は様々な環境要因の変化によって難易度が上がります。この機器は印刷物を短いスパンで定期的に検査し、色ムラの少ない製品をご提供します。

加飾

加飾

デザイン性を高め、よりオリジナリティ溢れる製品へ

加飾は規格品に特殊な印刷などの後加工の工程を追加することで、立体感や様々な肌触りなど独自性のある商品に仕上げる工程です。当社では、一般的な厚盛りだけでなくビジューと呼ばれる装飾や箔押し、浮出や凹ましといった様々な加飾のご要望にお応えすることができます。

加飾印刷はお客様の製品をより魅力的に仕上げる方法の1つです。通常のパッケージとは異なる表現で消費者に驚きと感動を与えたいというお客様はぜひ加飾についてもご相談ください。

ビジュー(スクリーン印刷)

当社独自の技術によって作り上げられる宝石のような輝きを加飾の工程で追加することができます。人気の厚盛印刷といった加飾と共に、確かな高付加価値を実現します。

箔押し

金、銀、黒、透明など様々なフィルムを使用し、製作するパッケージのデザインや表現に合わせ高級感を演出します。

浮出・凹まし

パッケージに浮出や凹ましといった立体感を表現することで、製品を手に持った際の触感が感動を呼び、訴求力の向上が期待できます。

打抜

打抜

コンマ単位でのズレも出さない精度、それを可能にする技術力

ほんの少しの間違いであったとしても、でき上がる製品にズレが発生してしまいます。そのためコンマ単位でのズレも出さない精度、それを可能にする技術力が求められます。

プラスパッケージでは抜型を自社制作しており、高い精度や生産スピードを高めることに繋げています。また作業自体は機械が行うものの、トリミングの精度はオペレーターの経験に左右されるもの。機械任せにせずオペレーター自身の技術力と経験を活かした正確で効率的な打抜で、パッケージ制作の要となる加工を行っています。

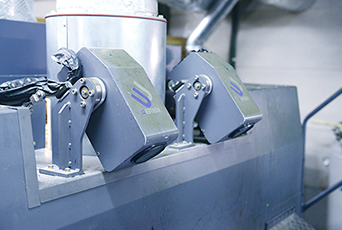

自動平盤打抜機

生産性が高く細かい打抜調整も可能なハイエンド機をはじめ、様々な打抜に対応できるよう複数台の設備を備えています。お客様からのご依頼により早く、より高精度な製造が可能な体制でお受けします。

打抜ズレ検知器

打抜機に設置した表裏の検査カメラにより、異品種混入、印刷見当不良、脱刷、逆差しを検出し、異常の流出を防止。高いレベルで安定した製品造りに貢献します。

トリミングマシン

抜き作業の終わった印刷紙は、専用機で不要部分を取り除くトリミング作業を行います。ボトルネックになっていた作業が大幅に改善され、さらなる環境への配慮も可能にしています。

製函

製函

7台の製函機で難易度の高い小さい製品も対応可能

プラスパッケージでは7台の製函機器を備えており、材質や紙のサイズ、形状等の各種条件に応じて最適な機械で製函を行います。

対応サイズは幅広く、他社では難しい小さい製品の製函も、大きなサイズの製函も可能。また大ロット生産もできます。糊や貼りの不良を発生を防ぐための検査装置も搭載されており、お客様一人ひとりに合わせた高品質な製品を造ります。

小型対応製函機

パッケージの奥行きが狭いものでも対応が可能な製函機もご用意。コンパクトな製品でも不良率を低く、糊付けも安定した生産を行うことができます。

底糊検査装置

ワンタッチ・コーナー貼り作業における、底糊しろ部の糊の付着有無、塗布量、糊巾が設定通りになっているかのチェック、また折込の状態を確認し、不良品がないか検出します。

異品種混入防止装置

製品の糊しろ部に6桁のバーコードを印字し、製函器に設置した異品種混入防止装置(バーコードチェッカー)で、同一形状の異品種混入を防止します。

検査

検査

機械と人のダブルチェックによる高精度な検査

印刷・打抜・製函を終えたパッケージから、検査項目に基づき不適合品を除去する工程です。検査内容としては、印刷でのピンホールと呼ばれる小さい穴の有無や、加工での擦れや貼りズレ、異品種混入の有無など、多彩な確認項目が設定されています。

各種製造過程でも機械と人によるチェックを行いますが、最後にもう一度人の目と専用の検査機器によってチェックを行います。検査員は目視でのチェックテストを合格したスタッフが担当しており、その精度は非常に高いものです。また多人数検査時の伝え漏れを防ぐため、1つのご依頼に最少人数で対応し、不良を見逃さない体制を整えています。

ブランクス検査装置

打抜加工が終了した製品(ブランク)を表裏のCCDカメラにより、検査レベルに合わせて合否判定を行います。適合しない製品は自動的に排出されます。

LVS二次元バーコード検証機

一般的なバーコードの他にGS1コードやデータマトリックス、QRコードといった二次元バーコードの読取のレベリングを検証する装置です。医薬品パッケージは一般的にA~F判定においてC判定以上を求められております。

耐摩擦測定機

新素材や表面コーティングに対して耐摩擦性が妥当であるか検証するために、学振式の耐摩擦測定機により製品の耐摩擦適正を測定します。

その他

その他

お客様それぞれのニッチなニーズにもお応えします。

当社の製造技術にはこれまでに紹介した以外にも、QRやナンバリングといったバリアブル印刷、機械での対応が難しい特殊な組み立てや折り作業を人の手で行うアセンブリ、また様々な方法・用途での対応が可能な窓貼りなど、ニッチなニーズに刺さる技術を持っています。商品の形状や目的に合わせご提案することも可能ですので、ぜひご相談ください。

QR・印字

DMなどの各種印刷物にQRコードを付け、オフラインからオンラインへの展開やダイレクトマーケティングを可能にします。ナンバリングやマイクロQR、バーコードなどのバリアブル印刷(可変印刷)にも対応しています。

アセンブリ

主に人によって組み立てや折り作業を施し、パッケージの付加価値を向上させます。機械では対応しきれないきめ細やかなニーズを汲み取ったニッチな分野において重宝されます。

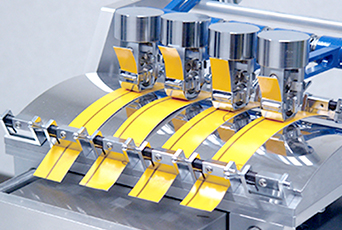

窓貼り

一般的な「ブランクtoブランク」での窓貼りの他に、ロール原紙に穴と罫線を入れ窓を成型しながら貼り付けるダイカッター、さらにデコレーションケーキBOXの内窓に使われる薄いフィルムにも対応しています。